离心式锅炉引风机是电解厂净化车间的关键设备。主要承担电解车间厂房的烟气净化。电解车间烟气净化风量的大小是由引风机

烟道蝶阀的开启度来控制的,烟道

蝶阀的调整值过大会使能源浪费,调整值长期过大会将电解槽的高温烟气带入袋滤室内,烧坏布袋,影响净化效果;烟道蝶阀的调整值过小影响到电解车间的净化效果,净化效果的好坏直接影响电解生产工人的身体健康。因此,要求系统运行过程中,必须保证引风机烟道蝶阀动作灵敏、准确,严禁出现风门关死或开得过大。

一、存在的问题

我厂净化车间离心式锅炉引风机进口烟道蝶阀的开启均采用DKJ型电动执行器。其控制电路存在的问题:(1)产品规格品种较单一,且只有一种位移速度,不能满足一些复杂系统的要求;(2)制动器容易磨损,电容击穿问题也较大,平均故障间隔时间(MTBF)为10000h左右;(3)没有力矩保护和行程开关,虽然电动机能堵转,但其转矩(或力矩)一直施加在

调节阀或生产设备上,使

阀门或生产设备容易受损而减少使用寿命、增加维修费用,严重地影响电解车间正常生产;(4)在机械上不能自锁,增加了对制动器的可靠性要求等问题。在此介绍

PLC开关量输出控制电动执行器的方法,可有效地解决传统控制方式存在的问题。

二、PLC诊断机电设备故障的基本原理

机电设备的故障信号有开关量和模拟量之分,PLC采用不同的方法对这两种信号对应的故障进行诊断。

1、基于开关量信号的故障诊断

PLC对开关量信号的识别是通过其开关量输入模块完成的。

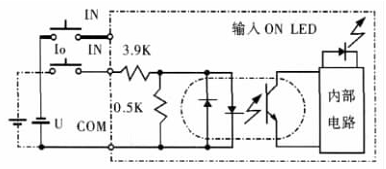

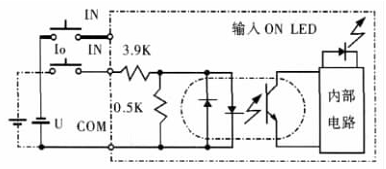

PLC控制机电设备时,设备中的压力、温度、液位、行程开关及操作按钮等开关量传感器与PLC的输入端子相连,每个输入端子在PLC的数据区中分配有一个“位”,每个“位”在内存中为一个地址。输入“位”的工作原理,见图1。图中IN为开关量输入,COM为信号公共端。IN为ON时,光敏三级管饱和导通,否则截止。故PLC的内部电路可以“感知”开关信号的有无。读取PLC输入位的状态值可作为识别开关量故障信号的根据。诊断开关量故障的过程,实质就是将PLC正常的输入位状态值与相应的输入位的实际状态值相比较的过程。如果二者比较的结果是一致的,则表明机电设备处于正常工况,不一致则表明对应输入位的设备部位处于故障工况。这就是PLC诊断基于开关量信号故障的基本原理。

图1 PLC输入位电路原理图

这种诊断方法,故障定位准确,可进行实时在线诊断。通过PLC的梯形图编程,还可将故障诊断融入过程控制,达到保护机电设备的目的。

2、基于模拟量信号的故障诊断

PLC对模拟量信号的识别是通过PLC的模拟量输入输出模块来完成的。模拟量输入输出模块采用A/D转换原理,输入端接收来自传感器或信号发生器的模拟信号,输出端输出的模拟信号作用于PLC的控制对象。

PLC诊断模拟量故障的过程,实质就是将在相应A/D通道读到的监测信号的模拟量的实际值与系统允许的极限值相比较的过程。如果比较的结果是实际值远离极限值,则表明机电设备对应的受监控部位处于正常状态,如果实际值接近或达到极限值,则为不正常状态。判断故障发生与否的极限值根据实际系统相应的参数变化范围确定,利用PLC上的模拟量设定开关可精确设置该极限值。

当模拟量的实际值达到模拟量设定开关的设定值,PLC还能按照一定的逻辑关系启动开关量模块上的输出位,或者从PLC的通讯口主动发起通讯,从而输出故障诊断的结果,并据此实现对机电设备的控制。

3、基于中断方式的故障诊断

PLC的中断方式有:

(1)输入中断——开关量模块的输入位由OFF变为ON时,由PLC的CPU执行的中断;

(2)间隔定时器中断—由一定精度的间隔定时器启动执行的中断;

(3)高速计数器中断—根据PLC内装的高速计数器的当前值执行的中断。

其中,输入中断特别适合于机电设备的故障诊断。它对应于工业计算机的硬中断,属于外部中断,但PLC的输入中断可用PLC的外部指令来屏蔽。

将机电设备的故障信号作为PLC的输入中断源,一旦出现故障信号,CPU立即响应,停止正在执行的程序,转到中断子程序中去,即可方便地对故障进行处理。它与直接利用PLC的内部逻辑完成故障诊断的不同之处在于:采用输入中断处理故障时,可停止PLC主程序的执行过程,而直接利用PLC的输入和内部逻辑处理故障时,PLC的主程序仍处于运行状态。因此,要根据故障对机电设备的影响程度选择合适的故障诊断方式。PLC的输入中断方式对后果严重的突发故障的处理特别有用。

PLC的开关量输入模块可用作为开关量故障信号的输入装置,模拟量输入模块可用作为模拟量故障信号的输入装置。这两种模块均能方便地实现对设备的在线监测。

PLC的输出模块可直接驱动故障诊断系统的输出模块。其中,输出端子可用来控制声光报警装置和受控机电设备的运行过程,显示屏可作为人机界面使用。

三、PLC控制执行器原理

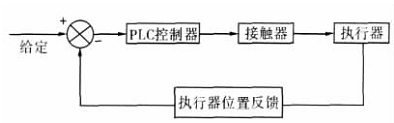

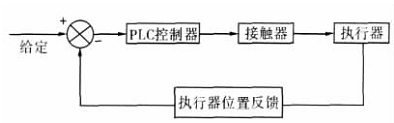

PLC控制执行器的

执行机构正反向动作,是通过改变执行器电机所外加电源相序决定的。控制执行器电机的是开关信号,故直接由PLC对电动机执行器进行控制。利用开关量输出和执行器的位置反馈信号配合编程即可实现对电动执行器的控制,通过软件编程方便地改变执行器的动作方式,满足工艺和控制的要求,见图2。

图2 PLC控制原理框图

四、现场应用

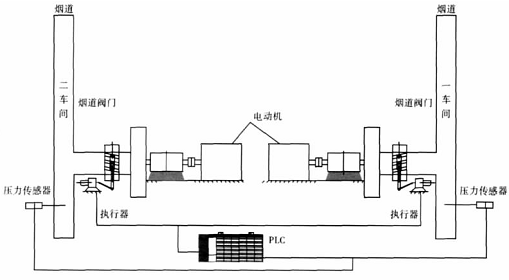

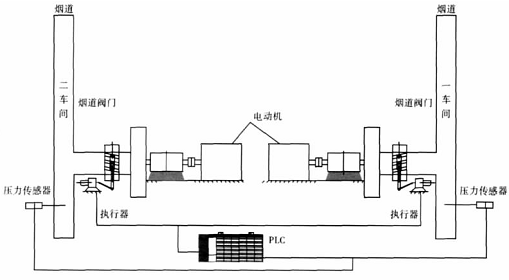

电动执行器及电动蝶阀布置见图3,每个系统有两套净化系统,电动执行器直接担负净化风机蝶阀控制,其动作命令完全由PLC程序来完成,其开度大小完全由压力传感器检测并由PLC进行调节控制。

图3 电动执行器及及电动蝶阀布置图

控制1台执行器,需占用PLC1个模拟量输入通道用于采集执行器位置反馈信号,2个开关量输出通道用于输出控制执行器电动正反转信号。

(1)输入执行器位置反馈信号利用原执行器与伺服放大器配套使用的反馈模块;0~10mA、4~20mA输出均可,用PLC模拟量输入通道应根据信号类型调整计算机模板中的跳线,考虑到位置反馈信号作为调节执行器动作的依据,应在输入通道初始化时,尽量缩短采样周期和死区范围,提高控制精度。

(2)输出开关量输出通道最大允许通过电流为2A,考虑到现场实际情况,风门机械故障较多,容易卡死,造成执行器堵转,电机电流过大,不能用PLC的开关量输出直接控制执行器电机,在执行器和开关量输出通道之间加装了2个接触器,开关量输出只驱动接触器,电流很小,与外界隔离,不易损坏,而接触器触点容量大,性能可靠,起到了“放大”和“隔离”的作用。

(3)开关量输出模拟的公共端接电源的火线,开关量输出接触器线圈的一端,线圈的另一端接电源的零线,接触器触点的一端接电源的火线和零线,触点的另一端接执行器的正转或反转接线端子。当控制执行器动作的命令发出后,相应的开关输出通道与公共端接通,输出220VAC,执行器执行正转或反转。

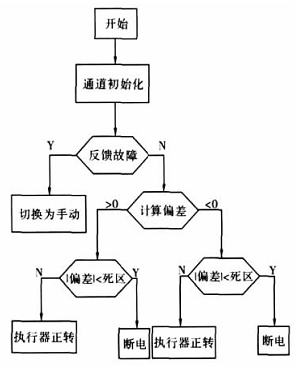

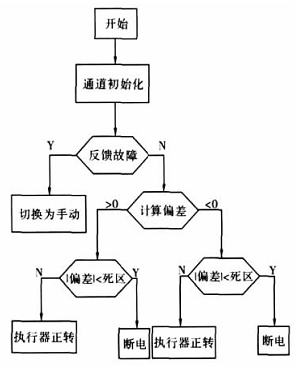

(4)执行器控制程序包括3部分,程序框图见图4。

图4 程序框图

①信号采样:根据执行器位置反馈信号类型设置相应通道类型,初始化通道设置采样方式、采样时间、指定信号存放地址。

②信号处理及输出:根据位置反馈信号和位置给定值的偏差,控制执行器的正反转。由于执行器电机动作的惯性和测量的滞后,控制程序中设置死区范围,以防止执行器动作频繁甚至产生振荡。当位置反馈小于给定值偏差大于设定的死区范围,控制执行器正转的开关量输出通道接通输出220VAC,接触器正转,随着执行器的运动,位置反馈信号逐渐增大;当偏差小于设定的死区值时,停止送电,而执行器的电机由于惯性和测量的滞后,偏差还会进一步缩小,反之亦然。

③特殊情况处理:程序设置手动、自动两种方式,程序自动判断位置反馈信号是否正确,位 置反馈故障一般有两种情况:(a)反馈模块损坏、信号线路故障,表现为反馈信号显示最大、最小;(b)执行器外带风门卡死,造成执行器电机堵转。出现问题,报警,判断当前操作方式,如果为自动方式,自动切换为手动方式,执行器停留在当前位置,可防止执行器误动作。手动方式由人工控制器的开关与反馈无关,切换为手动方式后,应及时处理故障。

五、结论

由于采用PLC程序控制,可灵活改变输出控制特性,适应离心锅炉引风机特性的变化,提高了调节系统的控制质量。

该方法接线简单、中间环节少、故障率低、运行安全可靠,提高了设备运转率。

维护简单、方便。