大口径伸缩式液控缓闭蝶阀采用机械、液压、电控、计算机一体化形式,可替代闸阀、止回阀、调节阀,节材、节能、节耗、节省占地空间;该调节阀具有分阶段开阀与关阀功能,因此,在开阀过程中能有效控制水击,在关闭过程中能有效地消除停泵关闭水锤,保护管路与设备安全,同时在管路上安装时因其具有伸缩功能安装时非常便利。但传统的阀门只具有单一的功能,闸阀只起闸阀的作用,止回阀只起止回阀的作用,在管路上开启与关闭时不能够有效控制水击,因此液控缓闭蝶阀被电厂、水厂广泛采用。

一、设计原理

1、阀门工况分析

液控缓闭蝶阀分重锤式和蓄能式两种,使用工况主要有离心泵工况和水轮机工况等。

开阀离心泵工况(包括离心式混流泵):先启动泵,延迟预定时间后开阀。开阀水轮机工况:先开启旁通阀平衡压力,再开阀,后开启水轮机。各种工况均要求在停机或停电的同时关闭阀门。

2、阀门类型

1)重锤式。开阀时,电磁阀换向,油泵启动,液压油经流量控制阀、高压胶管进入油缸,推动活塞将阀门开启。开阀到位后自动保压系统启动,电机继续给保压蓄能充压,压力达高压力设定点后停机。旋转流量控制阀手轮可以调整开阀时间。

关阀时,电磁阀换向,油缸内的压力油经快、慢关节流阀、高压胶管、电磁阀回到油箱,重锤落下,蝶板旋转关阀,迅速切断前约70%行程的大部分水流,后30%行程则缓慢关闭。快慢关角度及各阶段时间可以根据管道实际工况进行调节,有效消除管道水锤。

2)蓄能式。开阀时,电磁阀换向,蓄能器释放能量,液压油经调速阀,单向阀及高压胶管进入油缸,推动活塞运动,阀门按调定的程序开启,蝶板开至机械限位调定全开位置。

关阀时,电磁阀换向,蓄能器释放能量,推动油缸反向动作带动蝶板按调定程序关闭阀门至全关位置。

启闭过程中,当系统油压低于压力控制器调定下限值时,油泵自动开启,给蓄能器蓄能,当蓄能器能量贮存至压力控制器调定上限值时,油泵停止运转。

电器与液压部分组成控制系统,可实现泵阀联动、远距离控制、PLC编程控制操作,提供DCS触点接口,供计算机管理。

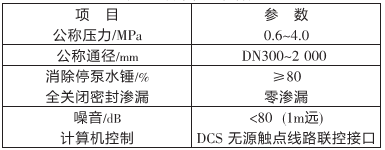

二、设计主要技术性能参数(见表1)

表1 技术性能参数

三、结构设计

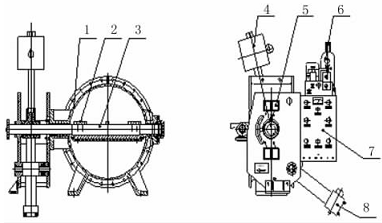

液控缓闭蝶阀由阀门主体、液压驱动装置和电器控制系统三大部分组成;按关闭动力分重锤式和蓄能器式两种。图1为重锤式液控缓闭蝶阀结构,图2为蓄能器式液控缓闭蝶阀结构。

1-阀体;2-碟板;3-阀杆;4-重锤;5-行程开关;

6-液压站;7-电控柜;8-液压缸

图1 重锤式液控缓闭蝶阀

1-阀体;2-碟板;3-阀杆;4-行程开关;5-电控柜;

6-液压站;7-蓄能器;8-液压缸

图2 蓄能式液控缓闭蝶阀

重锤式为早期传动结构,其特点为平时靠举起的重锤积蓄势能,在紧急关闭时刻,重锤快速落下,势能释放,动能增加,带动蝶板快速关闭,优点是能量积蓄可靠,关闭速度可靠稳定,缺点是占用空间大(重锤回转半径),重锤重量重,运行期间,如传动链有松动会导致振动大。

蓄能式为新式驱动机构,其开启关闭均靠蓄能罐中集蓄的能量释放,优点是体积小,重量轻,液压系统保压使用十分可靠;缺点是造价较高,对液压系统要求较严格。阀门主体、液压驱动装置,整体紧密安装称为连体式,二者分离安装称为分体式,连体式结构位置紧凑,输出油管距离短,流阻小,紧急关闭时间短,缺点是液压站承受的振动大,维修拆装不方便,分体式将液压站置于阀门主体之外,避免液压站零件在持续振动中工作,同时维修阀门主体不必拆装庞大的液压站,但其缺点是占用空间大,输送管道较长,流阻大,易影响开关的速度。

四、阀门启闭力矩的计算

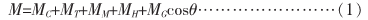

阀门主体结构及阀体二端支承密封结构确定后,可以计算最大动水作用力,最大动水力矩和合成力矩均发生在阀门接近关闭时,阀门启闭力矩计算如下(重锤式液控蝶阀):

1)以离心泵为例,阀后有水,先开泵后开阀,待泵达到额定压力后开启阀门,这时阀前压力为水泵零流量时压力,阀后压力为泵站几何扬程压力,阀门开启力矩为:

式中:

MC——阀轴二端轴承处摩擦力矩,N•m;

MT——阀轴与密封填料摩擦力矩,N•m;

MM——阀体通径密封面摩擦力矩,N•m;

MH——阀门液压系统阻力矩,N•m;

MG——重锤力矩,N•m;

θ——阀门全关时重锤连杆与管道轴线之间夹角。

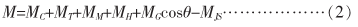

2)阀后无水,先开泵后开阀,此时阀前压力为水泵零流量时压力,阀后压力为零,此时操作力矩最小,其值为:

以上计算可知

(1)设计液压工作力矩应大于最大操作力矩并考虑安全系数,才能可靠地开启阀门。

(2)阀门开启程序为先开泵后开阀,而为防止管道水锤升压和控制水泵叶轮倒转,关闭程序为先关阀后停泵。

五、阀门的液压控制系统

1、阀门的液压系统包括摆动油缸、蓄能器和电磁阀等液压元件。

2、摆动油缸是开启阀门的驱动机构和关阀时的制动阻尼机构,角度调节阀和调速阀调节和控制蝶阀的启闭速度、快慢关角度。

3、蓄能器是启闭蝶阀的动力源,蓄能器的能量靠电机和油泵提供,同时,蓄能器、数显示压力控制器与油泵组成自动保压蓄能闭环系统,可稳定系统压力,保证蝶阀正常启闭,若系统压力降到调定值以下,油泵自动启动,向蓄能器补压。

六、阀门电气控制系统

电气控制系统分为普通继电控制型和PLC智能控制型两种类型。

普通继电控制型逻辑运算用继电器来实现:它不仅可以就地操作,也可以接入DCS系统来实现远程控制与就地状态用万能转换开关切换。可以接收的远程信号有:开阀、关阀、停止、水泵状态、管道压力等;输出供远程DCS监控的信号有:阀门开度位置信号、状态信号、油泵状态信号、锁定状态信号、故障信号、4~20mA模拟信号等,除了阀门状态4~20mA信号外,其余信号均为无源干接点开关量信号。

PLC智能控制型逻辑运算用可编程控制器PLC来实现,这不仅提高了系统逻辑运算的可靠性,而且简单,便于维护,同时因为其功能的扩展、加工文本显示器、触能屏等人机界面的使用,使其在智能化方面得到了充分体现。

七、结论

本文设计的液控缓闭蝶阀是一种管路控制设备,主要安装于水电站水轮机进口,用作水轮机阀;或安装于水利、电力、给排水等各类泵站的水泵出口,代替止回阀、闸阀的作用。工作时,该阀通过预设的启闭程序快关、慢关、慢开、快开,实现管路的可靠截止,有效消除管路水锤,对于节能、节水及环保均有很大好处。